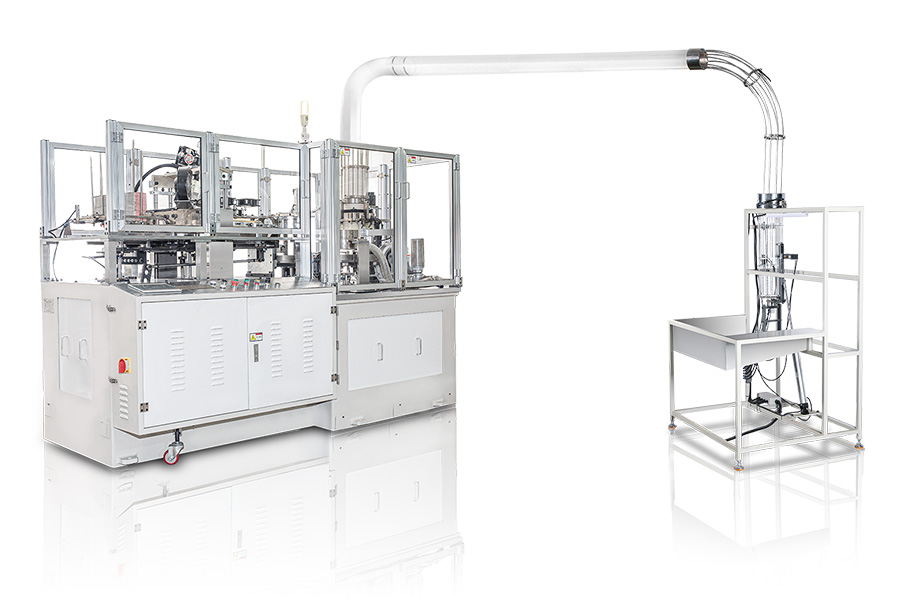

Dispozitiv de lipire: control precis, punând o bază solidă pentru lipire

Dispozitivul de lipire este primul link pentru Mașină de skiving de hârtie pentru a obține o legătură eficientă a semifabricatelor de hârtie. Are o structură delicată și funcții puternice. Este compus în principal din rezervoare de depozitare a lipiciului, conducte de livrare și capete de lipici. De asemenea, este echipat cu pompe precise de contorizare pentru a controla strict cantitatea de livrare de lipici pentru a se asigura că lipiciul este aplicat uniform pe marginea semifabricată a hârtiei.

Rezervorul de depozitare a lipiciului este „garanția logistică” a întregului sistem de lipire. Poartă responsabilitatea grea de a depozita lipiciul. Pentru a asigura calitatea și performanța lipiciului, rezervorul de depozitare este de obicei confecționat din materiale rezistente la coroziune și extrem de sigilate, ceea ce poate preveni eficient scurgerea și deteriorarea lipiciului. În producția reală, capacitatea rezervorului de depozitare va fi proiectată în mod rezonabil în funcție de scala de producție a echipamentului și de frecvența utilizării lipiciului pentru a răspunde nevoilor producției continue. De exemplu, pe o linie mare de producție a containerelor de hârtie, capacitatea rezervorului de depozitare poate ajunge la sute de litri, reducând numărul de adăugări frecvente de lipici și îmbunătățind eficiența producției.

Ca „canal” pentru transmisia lipiciului, conducta de livrare trebuie să aibă o rezistență bună la uzură și proprietăți de etanșare. Diametrul interior al conductei a fost conceput cu atenție pentru a se asigura că lipiciul poate fi transportat fără probleme și pentru a evita presiunea insuficientă a lipiciului în timpul transportului din cauza conductei este prea groasă, ceea ce afectează efectul de lipire. În același timp, pentru a împiedica lipiciul să se solidifice și să se blocheze în conductă, unele conducte de livrare sunt, de asemenea, echipate cu funcții de încălzire și conservare a căldurii pentru a menține lipiciul la o fluiditate adecvată.

Capul de acoperire cu lipici este componenta executivă principală a dispozitivului de acoperire cu lipici, iar proiectarea acestuia afectează în mod direct uniformitatea și exactitatea acoperirii cu lipici. Capetele comune de acoperire cu lipici includ tipul de fante, tipul duzei și alte tipuri. Capul de acoperire cu lipici de tip fanta controlează cu exactitate lățimea fantei și presiunea lipiciului, astfel încât lipiciul să fie aplicat pe marginea hârtiei semifabricate într -o peliculă uniformă, care este potrivită pentru ocazii cu cerințe mari pentru lățimea acoperirii cu lipici; Capul de acoperire cu lipici de tip duză folosește duze de diferite forme și dimensiuni pentru a realiza metode de lipire, linie sau suprafață, care are o flexibilitate ridicată și pot fi selectate în funcție de cerințele de formă și procesare ale semifabricatei de hârtie.

Pompa precisă de contorizare este „creierul” dispozitivului de lipire. Poate ajusta cu exactitate cantitatea de lipici livrată în funcție de materialul, grosimea și cerințele ulterioare de lipire ale semifabricatului de hârtie. Pompele de contorizare folosesc de obicei pompe de viteză, pompe cu piston și alte tipuri și obțin un control stabil al fluxului de lipici printr-un sistem de control de înaltă precizie. De exemplu, la procesarea hârtiei Kraft cu o textură liberă, pompa de contorizare va crește în mod corespunzător cantitatea de lipici livrată pentru a se asigura că hârtia poate absorbi complet lipiciul și va obține un efect bun de legătură; În timp ce pentru folie de aluminiu cu o textură strânsă, cantitatea de lipici va fi redusă pentru a evita revărsarea lipiciului și pentru a afecta aspectul și calitatea produsului.

În producția reală, performanța dispozitivului de lipire afectează în mod direct performanța de etanșare și durata de viață a recipientului de hârtie. Acoperirea uniformă a lipiciului poate face ca semifabricatele de hârtie să fie strâns combinate în timpul procesului ulterior de legare, prevenind eficient intruziunea aerului, umidității și prafului, extinzând astfel durata de valabilitate a produsului. În același timp, controlul precis al acoperirii cu lipici poate reduce, de asemenea, deșeurile de lipici, poate economisi costurile de producție și poate îmbunătăți beneficiile economice ale întreprinderii.

Mecanism de îndoire: conturarea formei și acordarea de valoare practică a containerului

Mecanismul de îndoire joacă un rol esențial în modelarea formei de hârtie în mașina de tundere a hârtiei. Este format dintr -o matriță, un cilindru hidraulic sau un cilindru pneumatic. Prin controlul precis al formei și presiunii matriței, semifabricatul de hârtie poate fi îndoit cu precizie, iar semifabricatul de hârtie plată poate fi transformat într -o parte a containerului cu o formă specifică.

Mucegaiul este „șablonul” mecanismului de îndoire, iar forma și dimensiunea acestuia determină forma finală de îndoire a hârtiei semifabricate. Mucegaiul este de obicei confecționat din materiale de înaltă rezistență și rezistente la uzură, cum ar fi oțelul din aliaj sau aliaj dur, pentru a se asigura că forma precisă și precizia dimensională pot fi menținute în timpul utilizării pe termen lung. În funcție de diferitele nevoi ale produselor cu containere de hârtie, matrița poate fi proiectată în diferite forme, cum ar fi forme rotunde, pătrate, ovale, etc., și forme de pliere complexe, cum ar fi plierea cu două straturi, pliere cu mai multe straturi etc.

Ca o componentă care furnizează puterea, cilindrul hidraulic sau cilindrul pneumatic poate genera o presiune puternică și stabilă pentru a împinge matrița pentru a îndoi hârtia. Cilindrii hidraulici au caracteristicile forței de ieșire mari și stabilitate bună și sunt potriviți pentru îndoirea semifabricilor de tapet mari și groase; Cilindrii pneumatici au avantajele vitezei de răspuns rapid și ale costurilor reduse și sunt adesea folosiți pentru operațiunile de îndoire ale semifabricatelor de tapet mici și subțiri. În timpul procesului de îndoire, presiunea și cursa cilindrului hidraulic sau a cilindrului pneumatic pot fi reglate cu exactitate prin sistemul de control pentru a se asigura că hârtia semifabricată poate obține precizia necesară și a formei la îndoire. De exemplu, atunci când se va face cutii de hârtie cilindrice, matrița va îndoi hârtia goală într -o formă cilindrică. Presiunea aplicată de cilindrul hidraulic sau cilindrul pneumatic trebuie să se asigure că marginile semifabricatei se potrivesc strâns, evitând în același timp deteriorarea hârtiei din cauza presiunii excesive.

Controlul precis al mecanismului de îndoire este crucial pentru calitatea containerelor de hârtie. Dacă unghiul de îndoire este inexact sau forma este neregulată, acesta va duce la dificultăți ulterioare de legare, afectând etanșarea și rezistența generală a containerului. În plus, distribuția inegală a presiunii în timpul procesului de îndoire poate provoca, de asemenea, defecte precum ridurile și fisurile pe suprafața hârtiei, reducând rata calificată a produsului. În timpul funcționării echipamentului, mucegaiul trebuie inspectat și întreținut în mod regulat pentru a asigura precizia formei și dimensiunilor; Sistemul de presiune al cilindrului hidraulic sau al cilindrului pneumatic trebuie calibrat și depanat pentru a asigura stabilitatea și exactitatea producției de presiune.

Dispozitiv de legare: strâns combinat pentru a obține containere de hârtie de înaltă calitate

Dispozitivul de legare este legătura cheie pentru mașina de tuns hârtie pentru a repara în sfârșit hârtia îndoită în formă. Conform diferitelor procese de lipire, folosește plăci de încălzire, generatoare cu ultrasunete și alte echipamente pentru a lega ferm marginile semifabricatelor de hârtie prin încălzire, presurizare sau vibrații cu ultrasunete pentru a forma un recipient complet de hârtie.

Lipirea de încălzire este o metodă de legare comună. Încălsează partea de legare a hârtiei semifabricată printr -o placă de încălzire pentru a topi lipiciul și a pătrunde în fibra de hârtie, apoi obține o legătură strânsă sub acțiunea presiunii. Placa de încălzire folosește de obicei încălzire electrică sau încălzire cu ulei termic pentru a încălzi hârtia goală rapid și uniform. În timpul procesului de încălzire, controlul temperaturii este crucial. O temperatură prea ridicată va face ca hârtia să ardă și să se deformeze, în timp ce o temperatură prea scăzută nu va topi complet lipiciul, afectând efectul de legare. Prin urmare, placa de încălzire este echipată cu un senzor de temperatură și un sistem de control de înaltă precizie, care poate monitoriza și regla temperatura în timp real pentru a se asigura că operația de lipire este finalizată în intervalul optim de temperatură.

Lipirea cu ultrasunete este o tehnologie avansată care folosește energie de vibrație cu ultrasunete pentru a obține lipirea pe hârtie. Generatorul cu ultrasunete generează vibrații de înaltă frecvență și transformă energia electrică în energie mecanică prin traductor, astfel încât căldura de frecare să fie generată la partea de legare a hârtiei semifabricate, astfel încât lipiciul se topește și se leagă. Lipirea cu ultrasunete are avantajele vitezei de legătură rapidă, a rezistenței ridicate și a poluării. Este deosebit de potrivit pentru producerea de recipiente de hârtie de ambalare a produselor alimentare și farmaceutice cu cerințe ridicate de igienă. În procesul de legare cu ultrasunete, parametrii, cum ar fi frecvența, amplitudinea și timpul de acțiune al undei ultrasonice trebuie să fie ajustați cu exactitate în funcție de materialul hârtiei și caracteristicile lipiciului pentru a obține cel mai bun efect de legare.

În plus față de metodele de încălzire și de legare cu ultrasunete, există unele alte procese de legare, cum ar fi lipirea adezivului cu topire caldă și lipirea adezivă sensibilă la presiune. Diferite procese de lipire sunt potrivite pentru diferite materiale de hârtie și cerințe de produs, iar întreprinderile pot alege în funcție de condițiile reale. Indiferent de procesul de legare utilizat, dispozitivul de lipire trebuie să aibă un control precis al presiunii și performanțe stabile de lucru pentru a se asigura că marginea semifabricată a hârtiei poate fi ferm legată, astfel încât containerul de hârtie să aibă o etanșare și o durabilitate bună.

Lucrări de cooperare pentru a crea un recipient perfect de hârtie

Dispozitivul de lipire, mecanismul de îndoire și dispozitivul de lipire al mașinii de tuns hârtie nu funcționează independent, ci cooperează între ele și lucrează împreună pentru a finaliza procesul de procesare al containerului de hârtie. Dispozitivul de lipire oferă baza legăturii, iar lipirea uniformă asigură că semifabricatul de hârtie poate fi strâns legat; Mecanismul de îndoire oferă hârtiei o formă specifică, creând condiții pentru lipirea ulterioară; Dispozitivul de legare fixează ferm hârtia îndoită pentru a forma în sfârșit recipientul de hârtie.

Pe parcursul întregului proces de procesare, potrivirea parametrilor și coordonarea timpului între diferitele dispozitive sunt cruciale. De exemplu, cantitatea de lipici aplicată trebuie să fie adaptată la forma semifabricată a hârtiei îndoite și a procesului de legare; Unghiul și puterea de îndoire trebuie să țină seama de fezabilitatea legăturii ulterioare; Temperatura de legare, presiunea și timpul și alți parametri trebuie, de asemenea, să fie ajustați în funcție de condițiile de lipire și îndoire. Numai atunci când diferitele dispozitive funcționează împreună cu exactitate, pot fi produse produse de containere de hârtie înaltă calitate, conforme standard.

中文简体

中文简体