În producția industrială modernă, containerele de jos pătrate sunt instrumente importante pentru ambalare, depozitare și transport. Calitatea și performanța lor sunt direct legate de siguranța produsului, eficiența transportului și experiența utilizatorului. În procesul de fabricație a containerelor de jos pătrate, selecția mașinii de containere cu fund pătrat și aplicarea proceselor de producție sunt factori cheie în determinarea calității containerelor. Mai ales în procesul de modelare, controlul exactității dimensionale și uniformitatea grosimii peretelui nu afectează doar aspectul containerului, ci și rezistența structurală, performanța de sigilare și durata de viață a serviciului.

1.. Importanța preciziei dimensionale și a uniformității grosimii peretelui

Precizia dimensională a containerelor de jos pătrate se referă la gradul de consecvență între dimensiunile fiecărei părți a containerului și specificațiile de proiectare, care este direct legată de intercambiabilitatea și stabilitatea stivuirii containerului. Uniformitatea grosimii peretelui se referă la consistența grosimii peretelui recipientului, care afectează capacitatea de încărcare a containerului, rezistența de deformare și stabilitatea termică. Dacă precizia dimensională este insuficientă sau grosimea peretelui este distribuită inegal, recipientul este predispus la rupere și scurgeri în timpul transportului și chiar afectează calitatea conținutului. Prin urmare, asigurarea preciziei dimensionale și a uniformității grosimii peretelui recipientului în timpul procesului de modelare este nucleul îmbunătățirii calității generale a produsului.

2. Diferențe în capacitatea proceselor de producție de a controla precizia dimensională

Diferite procese de producție, cum ar fi modelarea loviturilor, modelarea extrudării, modelarea prin injecție etc., au propriile avantaje în controlul preciziei dimensionale și uniformitatea grosimii peretelui containerelor. Turnarea la suflare este potrivită pentru containerele cu volum mare, dar controlul preciziei este relativ dificil; Turnarea la extrudare este utilizată în cea mai mare parte pentru a produce produse tubulare cu lungime continuă, iar controlul precis al containerelor cu fundul pătrat este limitat. În schimb, modelarea prin injecție a arătat avantaje semnificative în controlul exactității dimensionale și uniformitatea grosimii peretelui a containerelor în formă de complex, datorită flexibilității și preciziei sale ridicate.

3. Avantajele tehnologiei de turnare prin injecție

Turnarea prin injecție este o metodă de modelare în care plasticul topit este injectat în cavitatea matriței, iar produsul de formă dorit este obținut după răcire și solidificare. Cheia constă în exactitatea proiectării matriței și a controlului fin al parametrilor de modelare prin injecție.

Precizia proiectării mucegaiului: matrița de injecție este baza modelării, iar designul său determină în mod direct forma finală a produsului. Prin fabricarea mucegaiului de înaltă precizie, inclusiv optimizarea detaliilor, cum ar fi dimensiunea cavității, panta demolării și poziția porții, dimensiunea containerului modelat poate fi asigurată a fi exactă.

Controlul fin al parametrilor de modelare prin injecție: parametrii precum temperatura, presiunea și timpul în timpul procesului de modelare prin injecție au un impact crucial asupra calității modelării. Prin sistemele avansate de control al mașinilor de modelare prin injecție, se poate obține un control precis al parametrilor, cum ar fi temperatura topirii plasticelor, viteza de injecție și timpul de menținere, controlând astfel eficient uniformitatea grosimii peretelui, reducând stresul intern și îmbunătățind rezistența produsului.

Automatizare și inteligență: Tehnologia modernă de modelare prin injecție încorporează elemente de automatizare și inteligență, cum ar fi monitorizarea în timp real a datelor de producție prin intermediul tehnologiei Internet of Things și optimizarea parametrilor de producție folosind algoritmi AI pentru a îmbunătăți în continuare eficiența producției și stabilitatea calității produsului.

Iv. Aplicație Exemple de modelare prin injecție în modelarea containerului de fund pătrat

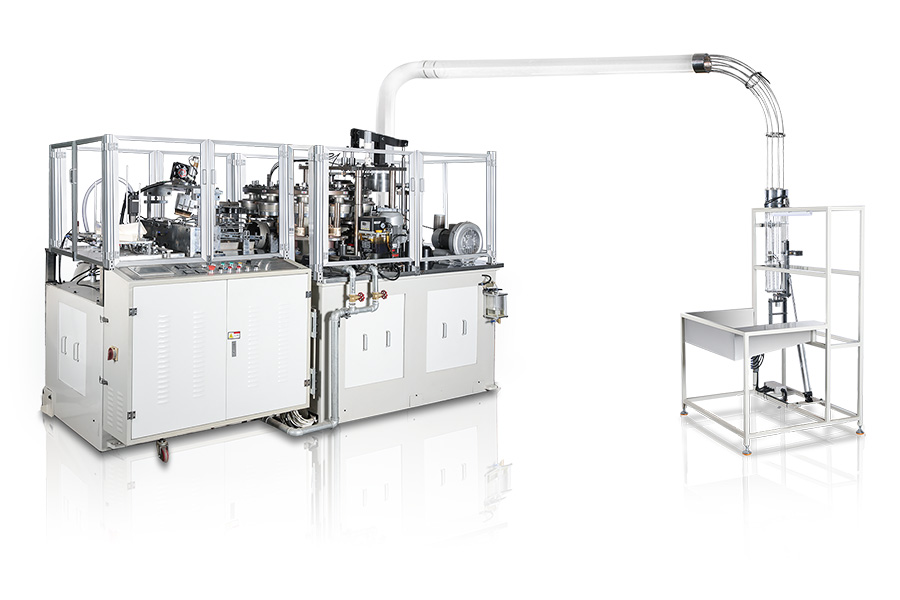

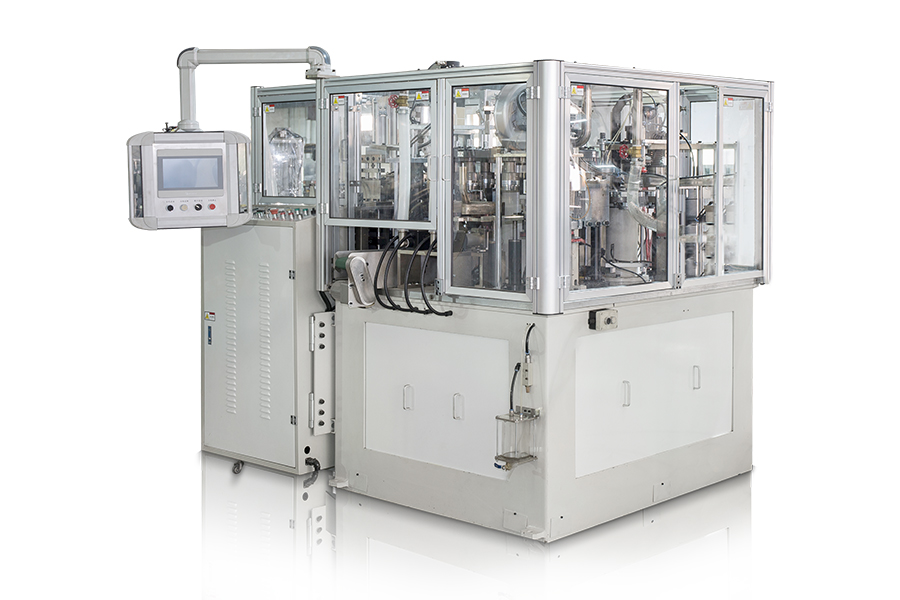

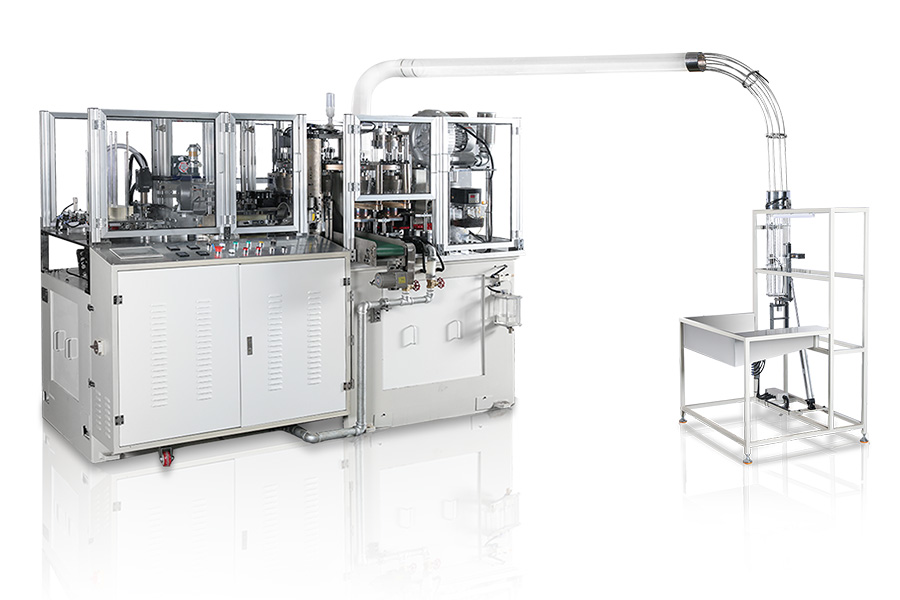

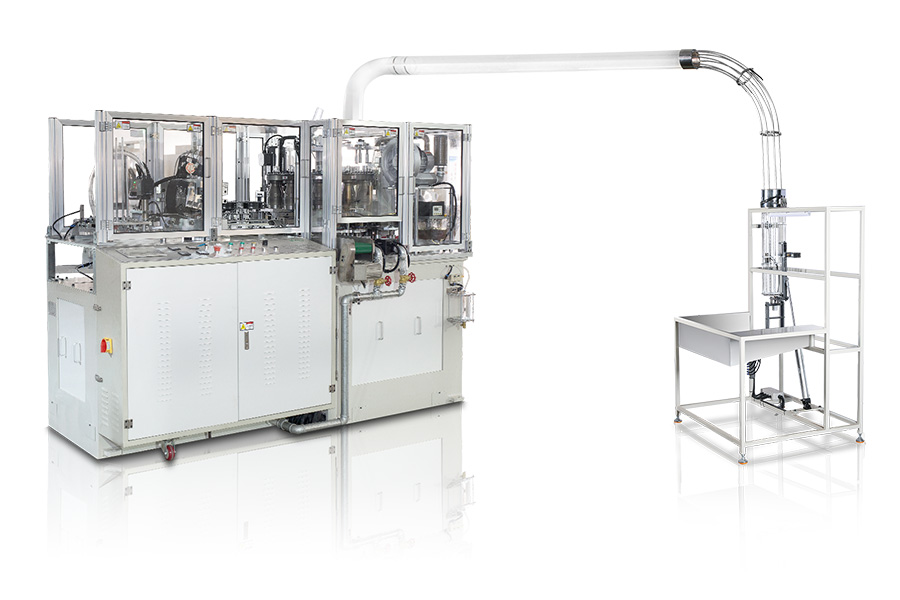

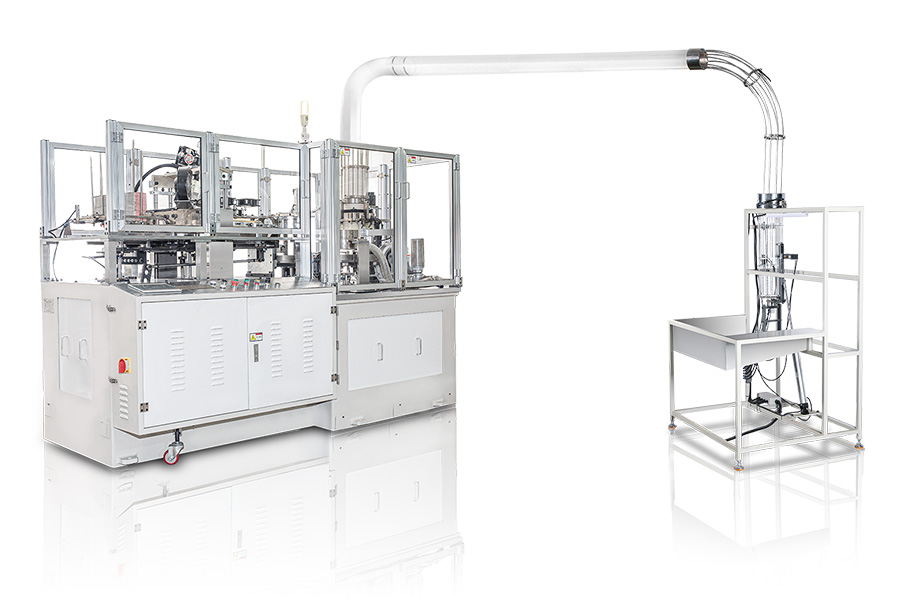

În producția reală, Mașini de containere cu fundul pătrat Utilizarea tehnologiei de modelare prin injecție poate produce containere cu o precizie dimensională înaltă, grosime uniformă a peretelui și o rezistență structurală bună prin matrițe proiectate precis și parametri de modelare a injecției controlate fin. Aceste containere nu numai că sunt frumoase, dar funcționează bine în timpul stivurii și transportului, reducând efectiv rata de rupere și rata de reclamație a clienților și îmbunătățind competitivitatea pe piață a întreprinderilor.

中文简体

中文简体